A indústria automotiva é sinônimo de inovação, exigindo precisão, velocidade e confiabilidade implacáveis na fabricação de componentes. Entre as peças automotivas críticas, os sistemas de escapamento — especialmente os tubos de escapamento — desempenham um papel fundamental no desempenho do veículo, no controle de emissões e na redução de ruído. À medida que os fabricantes se esforçam para atender aos rigorosos padrões de qualidade e metas de produção, os robôs de soldagem surgiram como ferramentas indispensáveis na fabricação de sistemas de escapamento. Este artigo explora como os sistemas de soldagem robótica, integrados a equipamentos avançados de posicionamento, comoposicionadores de inclinação rotativaeacessórios personalizados, estão revolucionando a produção de tubos de escape automotivos, elevando a eficiência, a consistência e a qualidade do produto a níveis sem precedentes.

1. A complexidade da fabricação de tubos de escape

Tubos de escape são submetidos a condições extremas, incluindo altas temperaturas, gases corrosivos e vibrações mecânicas. Para suportar esses desafios, eles são normalmente fabricados em aço inoxidável ou aço aluminizado e exigem soldas sem emendas e herméticas em geometrias complexas. Os processos tradicionais de soldagem manual frequentemente têm dificuldade em manter a consistência nessas aplicações, levando a defeitos como porosidade, fusão incompleta ou distorção.

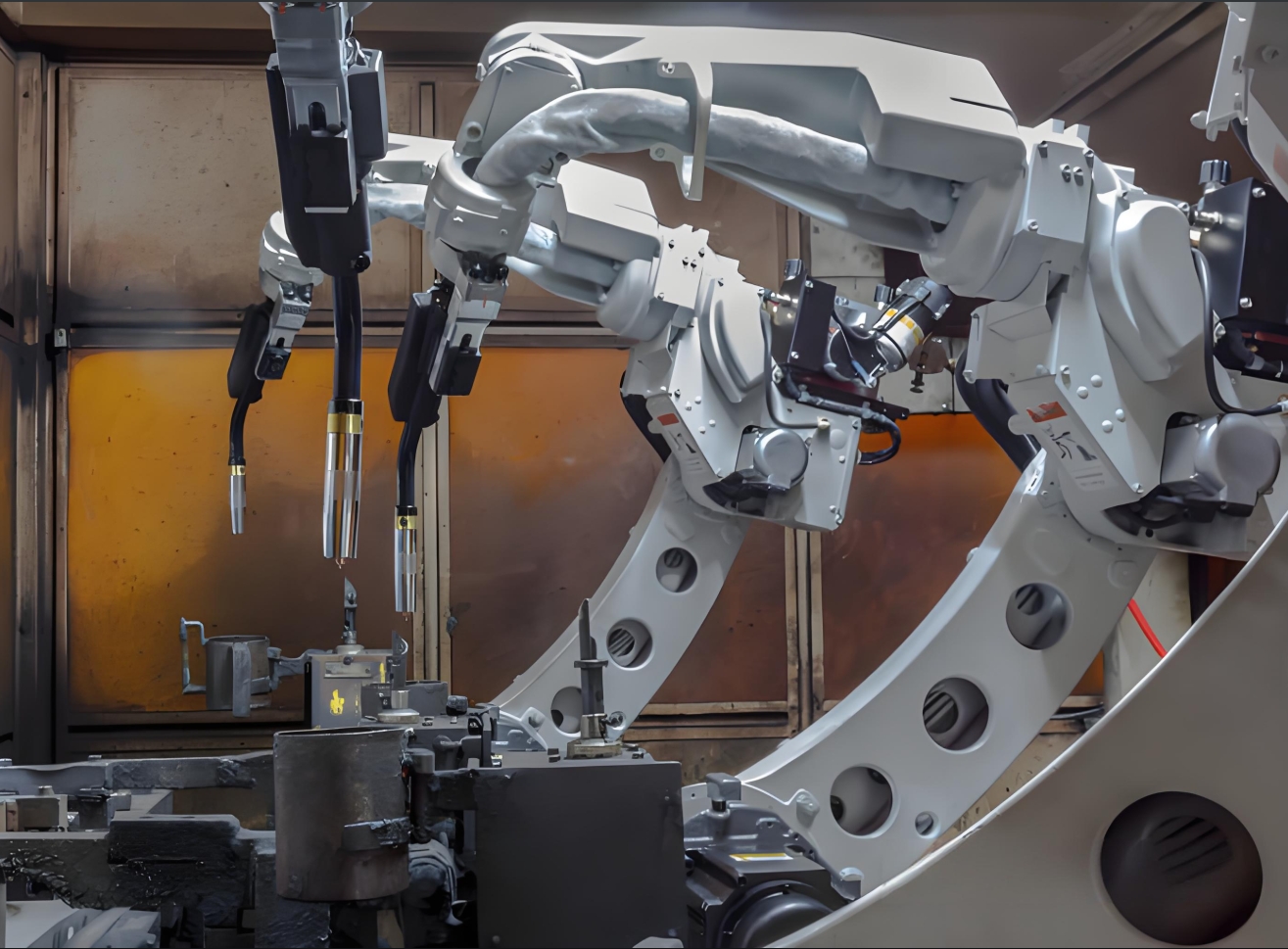

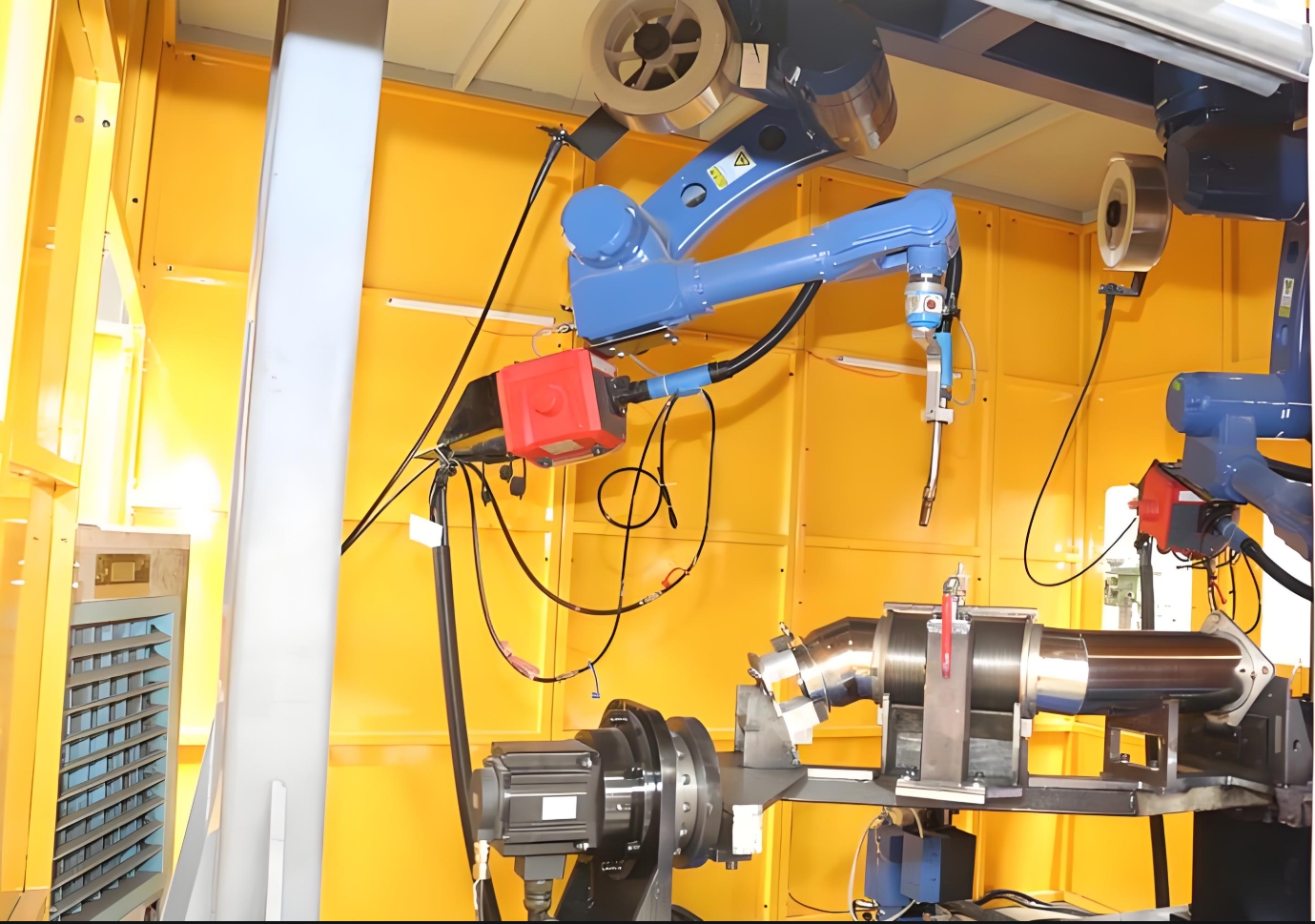

Robôs de soldagem, no entanto, se destacam em lidar com essas complexidades. Equipados com articulação multieixo e sincronizados com sistemas de posicionamento de precisão, eles realizam soldas impecáveis em superfícies curvas, flanges e juntas — essenciais para garantir a integridade do sistema de exaustão.

2. Soldagem Robótica em Ação: Principais Aplicações para Tubos de Escape

2.1 Soldagem de tubo a flange e tubo a silenciador

Os sistemas de exaustão são compostos por múltiplos componentes, incluindo tubos, conversores catalíticos, ressonadores e silenciadores. Os sistemas de soldagem robótica automatizam a união de tubos a flanges ou carcaças de silenciadores, garantindo penetração uniforme e minimizando as zonas afetadas pelo calor (ZTA). Por exemplo, umRobô articulado de 6 eixospode manobrar ao redor da circunferência de um tubo, mantendo ângulos de tocha e velocidades de deslocamento ideais, mesmo em superfícies contornadas.

2.2 Soldagem a laser para componentes de paredes finas

Os tubos de escape modernos geralmente apresentam designs de paredes finas para reduzir o peso e, ao mesmo tempo, manter a resistência. Robôs de soldagem a laser, com sua alta densidade de energia e costuras de solda estreitas, evitam empenamentos e preservam as propriedades do material. Isso é particularmente vantajoso para sistemas de escape de aço inoxidável, onde a precisão é fundamental.

2.3 Soldagem Multi-Passe para Juntas Espessas

Para sistemas de escapamento de alta resistência em veículos comerciais, os sistemas robóticos de soldagem a arco elétrico a gás (GMAW) executam soldas multipasse para criar juntas robustas entre tubos e suportes de paredes espessas. Algoritmos de soldagem adaptáveis ajustam os parâmetros em tempo real para acomodar variações de material.

3. Aumentando a flexibilidade com posicionadores de inclinação rotativa

A eficiência de uma célula de soldagem robótica depende da coordenação perfeita entre o robô e a peça de trabalho.Posicionadores de inclinação rotativasão essenciais neste processo, permitindo a rotação e a inclinação de 360 graus dos tubos de escape durante a soldagem. Os benefícios incluem:

- Acessibilidade articular ideal: O posicionador reorienta o tubo para apresentar a costura de solda na posição plana ou horizontal, simplificando a programação do robô e reduzindo os tempos de ciclo.

- Reposicionamento reduzido:Ao ajustar dinamicamente a peça de trabalho, o robô pode concluir várias soldagens em uma única configuração, minimizando o tempo de inatividade.

- Ergonomia aprimorada: Os operadores carregam/descarregam componentes enquanto o robô solda, maximizando o rendimento.

Por exemplo, um posicionador de estação dupla permite que um tubo seja soldado enquanto o próximo é carregado, alcançando uma produção quase contínua.

4. Fixação de precisão: a espinha dorsal da consistência

Personalizadoacessórios de soldagemsão essenciais para manter os componentes do escapamento em alinhamento exato durante a soldagem robótica. As principais considerações de projeto incluem:

- Mecanismos de fixação: Grampos pneumáticos ou hidráulicos fixam tubos, flanges e suportes sem danificar as superfícies.

- Modularidade: Os acessórios de troca rápida acomodam diferentes diâmetros ou configurações de tubos, ideais para produção de modelos mistos.

- Gestão Térmica: Acessórios feitos de materiais resistentes ao calor suportam exposição prolongada a arcos de soldagem.

Dispositivos avançados integram sensores para verificar o posicionamento dos componentes antes do início da soldagem, eliminando defeitos de desalinhamento.

5. Quantificação dos ganhos de eficiência

A adoção de sistemas de soldagem robótica na fabricação de tubos de escape proporciona melhorias mensuráveis:

- Redução do Tempo de Ciclo:Um soldador MIG robótico pode concluir uma soldagem circunferencial em 60 segundos, em comparação com mais de 180 segundos para soldagem manual.

- Maior tempo de atividade: Os robôs operam 24 horas por dia, 7 dias por semana, com tempo de inatividade mínimo, aumentando a produção anual em 30–50%.

- Economia de material: O controle preciso dos parâmetros reduz respingos e retrabalho, diminuindo os custos de consumíveis em 15–20%.

Por exemplo, um fornecedor automotivo de nível 1 relatou umAumento de 40% na produtividadeapós implantar células robóticas com posicionadores sincronizados para montagem de escapamento.

6. Elevando a qualidade aos padrões automotivos

A soldagem robótica garante a conformidade com padrões de qualidade automotiva, como IATF 16949:

- Repetibilidade: Robôs replicam trajetórias de solda com precisão de ±0,1 mm, eliminando a variabilidade humana.

- Detecção de Defeitos: Sistemas de visão integrados ou sensores de monitoramento de arco detectam irregularidades no meio do processo, acionando correções imediatas.

- Documentação: Sistemas automatizados geram registros de soldagem rastreáveis, essenciais para auditorias e recalls.

Inspeções pós-soldagem revelam que os sistemas robóticos reduzem a porosidade e as taxas de rachaduras em mais de 90% em comparação aos métodos manuais.

7. Sustentabilidade e Tendências Futuras

Os fabricantes automotivos estão priorizando cada vez mais a sustentabilidade. A soldagem robótica apoia essa mudança ao:

- Reduzindo o consumo de energia: O tempo de arco eficiente e os caminhos de movimento otimizados reduzem o consumo de energia.

- Minimizando o desperdício: Taxas mais altas de rendimento na primeira passagem reduzem o desperdício.

- Habilitando a redução de peso: A soldagem de precisão facilita o uso de materiais avançados e mais finos sem comprometer a durabilidade.

Olhando para o futuro,Robôs de soldagem controlados por IAaproveitará o aprendizado de máquina para otimizar parâmetros para novos materiais, enquantorobôs colaborativos (cobots)auxiliará os operadores na produção de pequenos lotes.

Conclusão

No cenário de alto risco da fabricação de sistemas de escapamento automotivo, robôs de soldagem — complementados por posicionadores e dispositivos inteligentes — representam o ápice da engenharia de precisão. Ao automatizar tarefas complexas de soldagem, esses sistemas capacitam os fabricantes a alcançar tempos de ciclo mais rápidos, qualidade impecável e produção escalável. À medida que as regulamentações sobre emissões de escapamento se tornam mais rigorosas e os designs dos veículos evoluem, a tecnologia de soldagem robótica continuará sendo um pilar da inovação, impulsionando a indústria automotiva em direção a um futuro mais inteligente e limpo.

Para os fabricantes de robôs industriais, enfatizar essas capacidades em aplicações de tubos de escape não apenas destaca a expertise técnica, mas também posiciona suas soluções como parceiras essenciais no avanço da excelência na fabricação automotiva.

Horário da publicação: 21/03/2025